La robotización de la industria sevillana es clave para competir en el exterior. La globalización amplía la cartera de clientes potenciales, pero también multiplica la cantidad de competidores y la lucha de las empresas para mantener y/o ampliar su cuota de mercado es sin cuartel. «La robotización no es por tanto una cuestión opcional para la industria sevillana, sino de supervivencia».

Así de contundente se muestra Raúl Cano, jefe de la División de Automatización y Robótica del Centro Avanzado de Tecnologías Aeroespaciales (Catec), un centro tecnológico aeronáutico que se ha centrado, por ejemplo, en la robotización de procesos de taladrado y aplicación de sellante, la inspección robotizada de piezas mediante visión artificial y el desarrollo de brazos robóticos específicos para manipulación aérea desde drones. Pero, ¿qué nivel de robotización tienen las principales empresas instaladas en Sevilla?

Airbus: robotizar para crecer

Desde Airbus, Francisco León, experto en Automatización & Robótica; Fernando Esteban, responsable de I+D Industrial, y Gregorio Fernández, responsable de Ingeniería de Medios Industriales, aseguran a este periódico que en lo que se refiere a partes elementales la automatización en sus plantas y subcontratistas Tier 1 es «bastante alta», sobre todo en nuevos productos. «En cuanto a los procesos de montaje tenemos implementados procesos automatizados o asistidos, sobre todo en el montaje de grandes estructuras. En la actualidad estamos industrializando procesos mediante robots en nuestras plantas de Sevilla y Cádiz, aunque el porcentaje de robots en nuestra industria es aún bajo», admiten. El avance de los robots colaborativos, cuyo trabajo con personas es seguro, va a permitir una mayor introducción de los robots en la industria aeronáutica.

«La precisión requerida es alta –añaden– y por ello nuestros sistemas robóticos requieren de sistemas que les permitan mejorar sus prestaciones, para lo cual los equipamos con células de carga triaxiales o equipos de medida auxiliares. No obstante, los robots van mejorando en precisión, carga de pago y coste».

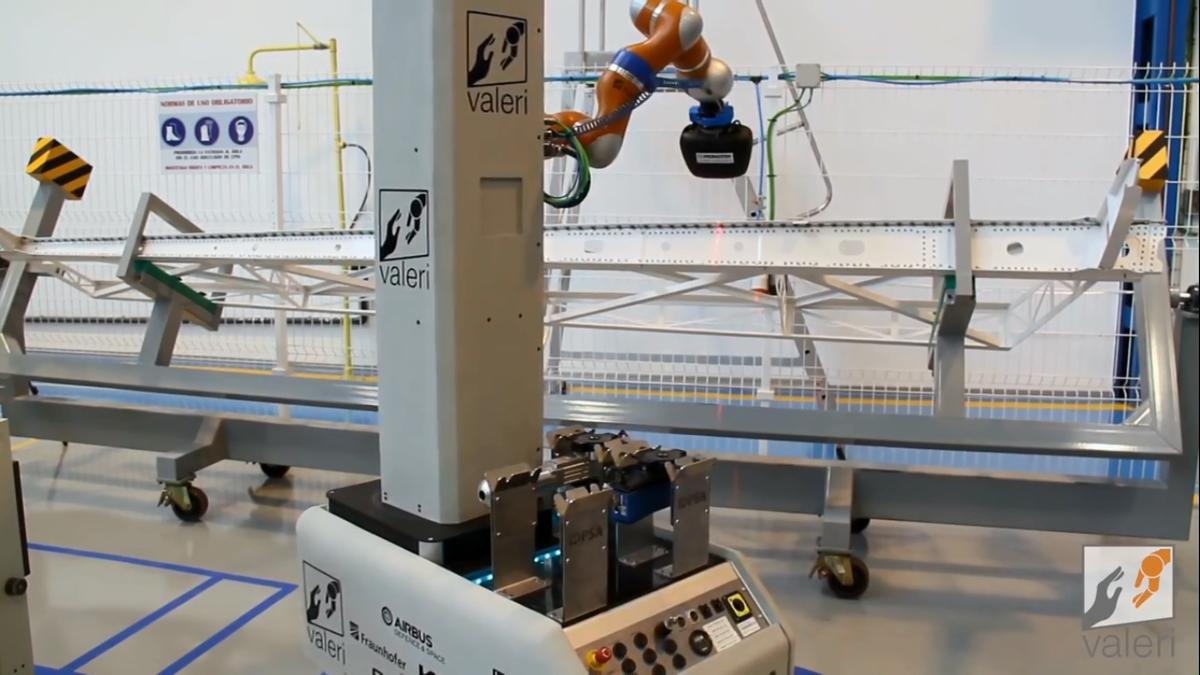

Mediante la participación de Airbus en proyectos europeos de I+D como Valeri Robot (www.valeri-project.eu), incluso se ha desarrollado normativa europea que hace posible que tengan robots colaborativos en producción.

Aseguran los responsables de Airbus que necesitan una automatización flexible y líneas de fabricación multiproducto ya que tienen pocos productos que superen las 500 unidades por año.

¿Y cómo afecta a la plantilla? ¿Suprime empleo o lo mejora? Ante estas preguntas, desde Airbus señalan que la automatización mediante robots les permite reducir el coste respecto a una automatización tradicional y aumentar la flexibilidad de los medios de fabricación.

Aseguran que están enfocados en la automatización de procesos repetitivos, cuya cadencia haga viable su automatización, y en procesos que desde el punto de vista de seguridad y salud de los trabajadores puedan ser mejorados, reduciendo trastornos músculo-esqueléticos que derivan en enfermedad común o reduciendo el acceso a espacios confinados. Evita lesiones.

«Si no continuamos automatizando los procesos de fabricación perderíamos competitividad y, en consecuencia, el mercado nos dejaría fuera, poniendo en peligro los puestos de trabajo actuales. Los robots nos permiten automatizar a un menor coste», defienden.

Por eso parte de su plantilla ya está adaptada para el uso de medios de producción automatizados muy diversos, como son los sistemas de integración y ensamblaje, sistemas automáticos de taladrado, remachado y recanteado, equipos para configurar las pruebas funcionales del avión, la fabricación de mazos eléctricos o manipulación de grandes estructuras entre otros.

En cuanto a los planes de futuro para profundizar y ampliar el proceso de robotización, los responsables de Airbus indican que «no son sólo planes de futuro, sino planes de presente». «La automatización de procesos mediante robots ya ha comenzado en nuestra industria. La introducción de robots colaborativos y el uso de tecnologías auxiliares de medición para el control del posicionamiento de los robots nos van a permitir acelerar la robotización en nuestras plantas».

En automatización cuentan con la experiencia de empresas, centros tecnológicos y universidades andaluzas con las que colaboran estrechamente. Para Airbus, subrayan, estratégicamente es fundamental que continúen la labor que están realizando para que dispongan en Andalucía de colaboradores con los que hacer posible un tejido empresarial adecuado en la región para desarrollar proyectos de robotización y mantener los medios industriales en las plantas.

«No sólo la industria aeronáutica, todos los sectores tienen que afrontar el reto que supone la industria 4.0. La introducción de sistemas robóticos es uno de los pilares fundamentales para afrontar el reto», advierten.

¿Y dónde estará esa mejora futura? Si bien en los procesos de fabricación y montaje tienen procesos automatizados, algunos de los cuales ya están industrializando mediante robots, han identificado «una gran capacidad de mejora de los procesos de verificación». Para ello han lanzado proyectos de I+D «para automatizar y verificar mediante robots y técnicas de visión artificial, perfilometría láser o utilizando nuevas tecnologías basadas en la emisión de ondas de alta frecuencia (TeraHercios)».

«Nuestra división de Defensa y Espacio –explican– tiene el reto de automatizar procesos de fabricación de nuevos productos como pueden ser satélites o lanzadores, con una mayor cadencia (número de unidades por año), que los actuales».

Francisco León, Fernando Esteban y Gregorio Fernández incluso nos detallan ejemplos de proyectos en marcha en las plantas de Airbus en Andalucía para robotizar tareas. En la línea móvil multiproducto para el equipado del fuselaje de la planta de Tablada, disponen de AGVs (vehículos guiados de forma automática) para desplazar el fuselaje a la vez que se trabaja en su interior.

En línea de montaje final (FAL) de San Pablo tienen robots cartesianos que accionan mediante pinzas los paneles de circuit breakers del A400M, que se configuran de acuerdo a las pruebas que se realizan de forma automatizada.

En Tablada están implementando un sistema robótico para el afeitado de remaches (actualmente se realiza de forma manual) disminuyendo por tanto las lesiones musculares que actualmente se producen. Y en la planta de El Puerto de Santa María implementan un sistema robotizado para la carga y descarga de producto en los procesos de remachado automático disminuyendo «drásticamente» el tiempo de preparación de máquina.

Pero pese a todo esto, ¿está Alemania a años luz de España en este campo? Según los expertos en Sevilla de Airbus, no, «al menos en la industria aeronáutica». «Formar parte del grupo al que pertenecemos y los proyectos europeos que desarrollamos nos permite confirmarlo, pero tenemos que continuar trabajando para que siga siendo así», concluyen.

El trabajador marca el paso en Renault

La factoría de Renault en Sevilla fabrica cajas de velocidades que, para mantenerse a la vanguardia tecnológica –imprescindible en un mercado competitivo como el de la automoción– se adaptan constantemente a las nuevas necesidades de los vehículos. La precisión de sus componentes, medida en milésimas de milímetro, convierte a las cajas de cambio de la factoría sevillana de San Jerónimo en auténticas obras de ingeniería. Así lo explica la empresa.

Sus responsables aseguran a esta redacción que la revolución 4.0 es el motor de una producción «conectada, ágil y competitiva». El sector del automóvil está en plena transformación con el auge de los vehículos eléctricos, la llegada del vehículo autónomo y conectado y la producción de coches totalmente personalizados. Para garantizar la fiabilidad, la industria debe adaptarse y Renault ha optado por digitalizar su sistema industrial.

La trazabilidad unitaria, el trabajo con robots colaborativos o la conexión de todas las instalaciones son ya una realidad que permite a las factorías adaptarse a esa revolución, que se sostiene sobre tres patas: el cliente como centro de la fábrica, los empleados como base de ella y una factoría conectada de arriba abajo. Son los pilares de la factoría del rombo.

Y, según Renault, el aspecto humano marca el paso de la industria 4.0. «Los empleados son más ágiles y responsables, y están mejor formados gracias al uso de las nuevas tecnologías».

También, los robots colaborativos, de picking o los carros filoguiados, que transportan piezas de manera autónoma en el interior de las fábricas, y de los que se instalarán más de cien en la factoría sevillana, permiten a los operarios concentrarse en intervenciones de mayor valor añadido al desarrollar las máquinas las tareas más pesadas. Pero además suponen una supresión de circuitos de carretillas, disminuyendo tráfico en el taller y sus consiguientes riesgos, además de la mejora de la sincronización por ser flujos más regulares.

La carga y descarga automática es factor «clave» para entender por qué la factoría de Renault en Sevilla es «número uno mundial en competitividad según la encuesta Harbour, gracias al elevado grado de automatización de tareas de manipulación de piezas».

Para mejorar la calidad de los procesos, se utiliza una metodología CPCM (Control Punto de Contacto de Mecanizado) de análisis de las operaciones de mecanizado, que suponen el 75 por ciento de la actividad de la factoría sevillana. Se basa en el chequeo sistemático de los siete factores clave permitiendo encontrar rápidamente acciones de mejora.

Carbures, en plena evolución

Carbures, compañía gaditana especializada en la ingeniería, sistemas, tecnología y fabricación de maquinaria y estructuras en materiales compuestos, ha dado una vuelta de tuerca a su capacidad de fabricación. La compañía lleva años invirtiendo en innovación y desarrollos tecnológicos, gracias a los que ha desarrollado tecnología pionera que la sitúan en la bautizada como industria 4.0.

«Los sistemas automatizados llevan tiempo implantados en las plantas de Carbures, por ejemplo la de Jerez. La inversión en ellos es un elemento de competitividad, como este año demostró por ejemplo el contrato con Sabca, un Tier 1 belga de referencia, que tras realizar un estudio de las capacidades, se decidió a confiar en Carbures», explican desde la empresa.

Uno de los desarrollos en los que Carbures está ya trabajando son los robots colaborativos: «El trabajo que se ha hecho ha dado sus frutos, desde el área de Mobility, con la exportación incluso a USA y Japón, de este tipo de equipamiento para Tier 1 globales que trabajan para las marcas principales. Esto es algo que Carbures tiene en sus propias plantas, y que además se ha convertido en una línea de negocio per se».

En esta misma línea aseguran seguir avanzando y se trabaja con visión artificial. Mediante cámaras integradas en los propios robots, se diseña al equipo para que sea capaz de reconocer posiciones, objetos e incluso corregir elementos cuya posición dentro de la cadena de producción se ve alterada.

Igualmente dentro del área específica de Aerospace & Defense, Carbures ha desarrollado un robot para la realización de tareas repetitivas de inspección, causa fatiga o encierran una especial peligrosidad. Se trata del Robot Hiro.

Además, la nueva tecnología de lineales inteligentes ha tenido muy buena acogida en el sector de automoción y Carbures acaba de firmar un primer acuerdo de venta de cuatro lineales, por un total de 2,4 millones de dólares, a un Tier 1 de referencia mundial. Carbures incluso quiere fabricar piezas y estructuras de fibra de carbono, tanto para aviones, coches como para estructuras de obra civil, dotadas de sensores en su interior que manden información a una centralita.